Lãnh đạo với phương pháp Gemba và sự kiện thời sự bầu cử tổng thống Mỹ

Thuật ngữ Gemba trong tiếng Nhật có nghĩa là “hiện trường” nơi thực tế sự việc đang diễn ra. Trong sản xuất kinh doanh, “Gemba” chính là văn phòng, nhà xưởng, chuyền sản xuất, nơi mà công việc và quy trình sản xuất kinh doanh tạo ra giá trị đang diễn tiến.

Khái niệm ”Gemba walk” được phát triển bởi Taiichi Ohno - cha đẻ của hệ thống TPS – là một phần thiết yếu của triết lý quản trị Lean. Ohno nói: “Dữ liệu tất nhiên là rất quan trọng, tuy nhiên tôi chú trọng nhất vào dữ kiện thực tế”.

Phương pháp Gemba này đang mang lại sự thay đổi tích cực và hiệu quả trong thói quen cố hữu của các nhà lãnh đạo truyền thống sang phong cách lãnh đạo Lean: bạn không thể mong đợi có được một kết quả khác biệt từ đội ngũ của mình chỉ bằng cách ngồi trong một chiếc ghế bành bọc da đặt ngay giữa gian phòng điều hòa, họp đánh giá KPIs và chỉ đạo từ xa thông qua việc nắm bắt thông tin, dữ liệu, báo cáo.

Chỉ khi nào thân chinh xuống thực tế hiện trường nơi đang thực hiện công việc, các nhà lãnh đạo mới có cơ hội quan sát trực tiếp, nắm bắt tình hình, dữ kiện, hiểu rõ về quy trình và các cơ hội cải tiến, xây dựng mối quan hệ gắn kết, huấn luyện và phát triển năng lực nhân viên trên cơ sở tin tưởng và tôn trọng lẫn nhau. Bài học Gemba này cũng cần được áp dụng với các khâu R&D, cải tiến, kỹ thuật, thiết kế, chiến lược … nếu không muốn các sáng tạo, phát minh, sản phẩm mới của mình đoạt giải "Quả cóc xanh" hoặc ăn trứng thối vì quá xa rời thực tế.

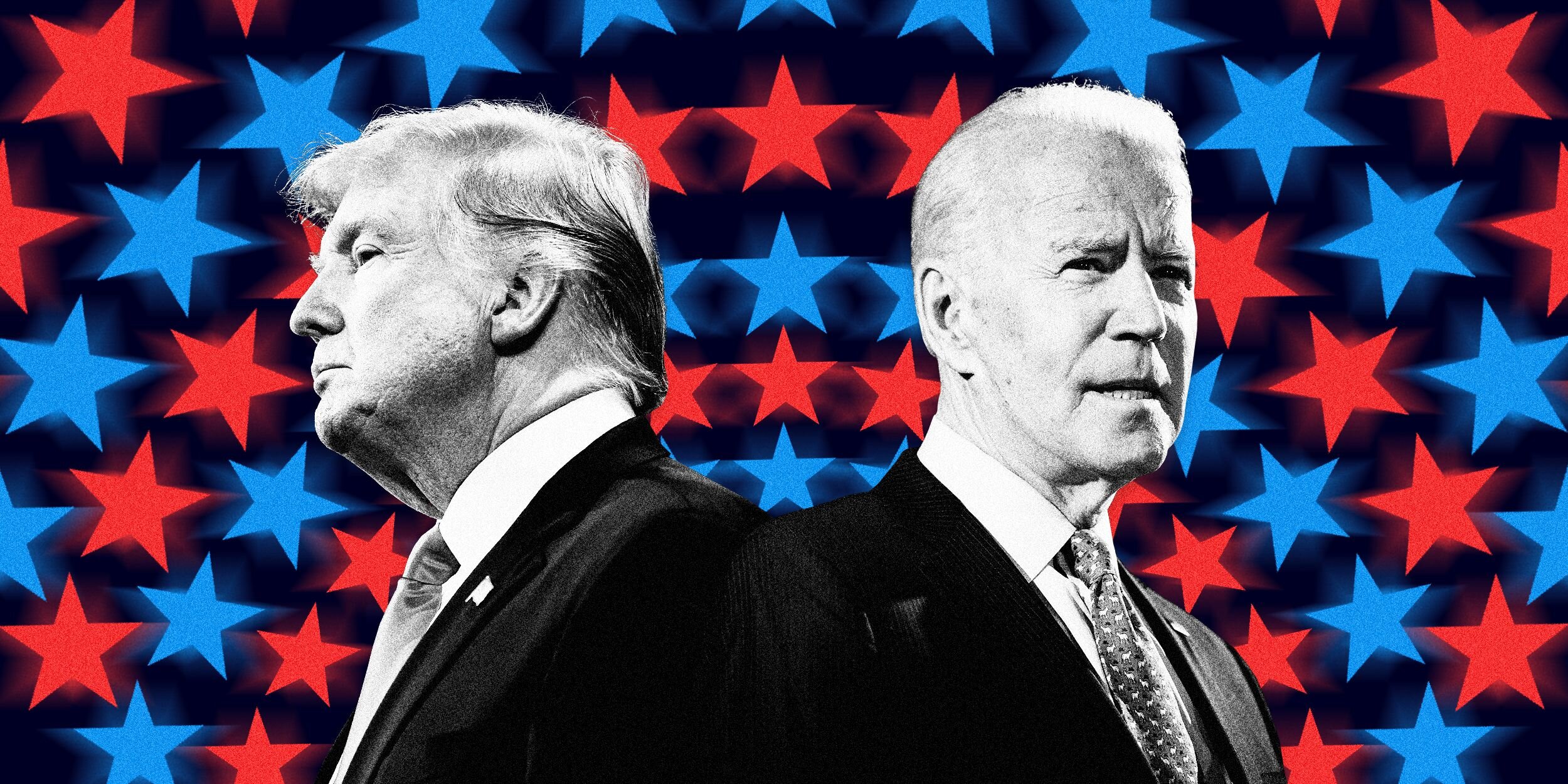

Trong cuộc bầu cử tổng thống Mỹ năm 2016, tất cả các dữ liệu thông qua các cuộc khảo sát đều cho thấy bà Hillary chiếm ưu thế nổi trội trước ông Trump. Đối với ông Trump, dữ liệu trong các cuộc thăm dò là không đáng tin cậy. Ông vẫn tiếp tục thực hiện rất nhiều chuyến Gemba vận động để giành rồi chiến thắng đầy bất ngờ vào phút chót. Nếu dữ liệu này là chính xác thì có lẽ giờ đây chúng ta lại không được chứng kiến cuộc đua hấp dẫn giành vị trí quyền lực nhất hành tinh giữa Trump và Biden.

Tuy nhiên lần này thì ông Biden đã rút ra bài học Gemba từ thất bại của Hillary mà không chủ quan với những con số đẹp. Cả 2 ứng viên vẫn miệt mài thực hiện các chuyến Gemba cho đến tận giờ G, nắm bắt tình hình, vận động và tiếp xúc trực tiếp với những cử tri để chinh phục những lá phiếu của họ. Hiện nay khi công tác kiểm phiếu đang đi vào giai đoạn cuối, cả 2 phe vẫn tiếp tục có những chuyến Gemba, giám sát các khu vực kiểm phiếu và chuẩn bị cho mặt trận pháp lý - nơi các dữ kiện bất ngờ vẫn đang diễn ra dồn dập, mặc cho hai sắc màu dữ liệu xanh đỏ từ các hãng tin lớn cập nhật chuyển đổi liên tục.

Gemba là nguyên lý số 12 của phương thức sản xuất Toyota: hãy đích thân đến quan sát trực tiếp hiện trường để nắm bắt mọi tình huống (Genchi Genbutsu): hiểu rõ về quy trình, đánh gía, phân tích diễn biến, bao gồm cả việc phân tích số liệu.

Ngoài ra, chúng ta cần phải biết cách tìm ra nguyên nhân gốc của vấn đề quan sát được và truyền đạt hiệu quả đến các nhân viên. Tôi có dịp đi thăm công ty Suzaki – một nhà sản xuất linh kiện ép, hàn và lắp ráp cho Toyota tại thành phố Gifu (nổi tiếng về nghề truyền thống làm tương miso tại Nhật Bản) và được gặp gỡ một nhân vật vô cùng ấn tượng trong bộ đồng phục công nhân.

Ông nhiệt tình dẫn chúng ta đi tham quan toàn bộ dây chuyền lắp ráp xe Toyota và hệ thống Kanban linh kiện, giải thích tường tận về các công đoạn sản xuất và cách thức cải tiến một số công cụ, trang thiết bị vốn dĩ được sản xuất từ thập niên 60 để tương thích với những thế hệ robot thông minh hiện đại tại đây. Kết thúc chuyến tham quan bằng một cuộc Hansei (một hình thức họp phản hồi những điều quan sát và đóng góp ý kiến cho nhà máy), chúng tôi vô cùng bất ngờ ông khi được người hướng dẫn đoàn giới thiệu đó chính ngài chủ tịch của tập đoàn Suzaki.

Gian phòng của vị chủ tịch được thiết kế tối giản, dưới chân bàn làm việc của ông có thể "biến hình" thành chiếc tủ thông minh chứa đầy đủ công cụ mô phỏng (simulation). Cửa phòng ông luôn mở và sẵn sàng đón tiếp bất kỳ nhân viên nào muốn thảo luận và thuyết minh ý tưởng cải tiến mới. Đây thật sự là một câu chuyện truyền cảm hứng, tấm gương lãnh đạo Lean với văn hóa Gemba điển hình, xứng đáng cho các sếp doanh nghiệp chúng ta học hỏi.

3 thành tố quan trọng trong công cụ Gemba:

Đến hiện trường và quan sát: ý tưởng chính của việc đi Gemba hàng ngày là giúp cho các nhà quản lý và lãnh đạo ở mọi cấp bậc thường xuyên đi thực tế hiện trường sản xuất và cùng tham gia vào việc tìm kiếm những hoạt động lãng phí.

Hỏi TẠI SAO: mục tiêu chính chính là để khám phá chi tiết toàn bộ lưu trình giá trị và xác định khu vực có vấn đề thông qua giao tiếp chủ động. Một nhà lãnh đạo giỏi luôn mong muốn lắng nghe hơn là nói. Đây là lý do tại sao bạn có thể sử dụng các kỹ thuật khác nhau, chẳng hạn như Phương pháp hỏi “5 Tại sao” để xác định nguyên nhân chính của các vấn đề trong quy trình.

Tôn trọng nhân viên: hãy lưu ý rằng việc đi Gemba không giống như “Xếp đi tuần”. Chỉ tay năm ngón hoặc đổ lỗi cho mọi người là những điều cấm kỵ không nên làm. Bạn không phải ở đó để đánh giá và xem xét kết quả mà phải là cộng tác cùng với đội nhóm của mình để cùng tìm ra vấn đề. Hãy cố gắng tập trung vào việc tìm ra điểm yếu của quy trình chứ không phải sai phạm của nhân viên.

Trọng điểm của Gemba:

Khác với thói quen của các nhà lãnh đạo khi đi xuống thăm chuyền thường đi theo thứ tự từ đầu đến cuối, Gemba nên bắt đầu từ việc quan sát lưu trình giá trị từ cuối dây chuyền sản xuất rồi đi ngược lên. Tại sao:

Đầu ra phản ánh chất lượng sản phẩm của quy trình

Hiểu rõ về “sức khỏe” của lưu trình giá trị

Khi đi ngược từ công đoạn cuối lên các công đọan trước đó sẽ hiểu rõ hơn về dòng chảy nguyên liệu: một khi dòng chảy này bị đứt gãy, đó chính là nơi có hàng tồn trữ.

Các câu hỏi gợi ý: điều gì đã kích hoạt cho nguyên vật liệu/bán thành phẩm được lưu chuyển đến đây: Đẩy? Kéo? Lưu thông theo dòng chảy?

Bắt đầu rèn luyện mức độ tinh tường của đôi mắt bằng tư duy Lean: đừng bao giờ đi Gemba mà không có trọng tâm như: dòng chảy nguyên vật liệu, 5S, An toàn, quản lý trực quan, bảo trì, chất lượng, năng suất, cải tiến, kế hoạch so với thực tế,…

Lùi lại và đưa ra một số đánh giá về “nhiễu loạn” liên quan đến lưu trình giá trị?

Có bao nhiêu % là các hoạt động không tăng giá trị nhưng cần thiết để hỗ trợ lưu trình giá trị

Đó là do công nhân hay hệ thống điều khiển?

Tìm một vị trí trong nhà máy cho phép bạn quan sát rõ nhất toàn bộ mọi hoạt động sản xuất.

Dành khoảng 15 ’mỗi ngày để đứng tại chỗ và tập trung cao độ để đưa ra phán đoán về tình hình thực tế.

Đánh giá những gì có thể làm để cải thiện tình trạng hiện tại mà không cần đầu tư quá nhiều. Các cải tiến cần được thực hiện theo cách này để cho phép nhà máy học hỏi tiến bộ qua công tác thực hành

Thực hành luyện tập cho đôi mắt “tinh tường” hơn mỗi ngày.

Bắt đầu chỉ với một tiêu điểm

Dần dần hình thành kỹ năng có thể đánh giá nhiều tiêu điểm khi bạn đi ngược từ cuối quy trình lên

Lựa chọn một khu vực hoặc lãnh vực kiểm soát khác nhau mỗi ngày.

Tinh chỉnh quy trình này và ghi chú

Điều này hình thành tính sẵn sàng để việc Gemba của bạn trở nên có giá trị đối với nhà máy.

Bạn nào muốn tìm hiểu sâu hơn về kỹ thuật Gemba, xin mời liên hệ trực tiếp và đón đọc chi tiết trong cuốn sách chuyên đề tôi đang viết và dự định xuất bản vào dịp Tết. Chân thành cám ơn!

Khoa Nguyen

Nguyễn Viết Đăng Khoa

Ông Nguyễn Viết Đăng Khoa là nhà sáng lập kiêm giám đốc điều hành Công ty Tư vấn Kim Đăng.

Ông có 28 năm kinh nghiệm trong lĩnh vực kiểm nghiệm hóa phân tích, quản trị chất lượng, sản xuất, kỹ thuật, R&D, IE, quản lý chuỗi cung ứng và Logistics, Kaizen, BPI/ tối ưu hóa hệ thống vận hành và quy trình, quản lý dự án, TWI (hướng dẫn đào tạo công việc trong các ngành công nghiệp bao gồm JI, JM và JR)…

![Screenshot_2020-09-25 Thư gởi các thế hệ Baby Boomers, X, Y và Z trong mùa COVID-19 — Sở Khoa học và Công nghệ Thành phố Hồ[...].png](https://images.squarespace-cdn.com/content/v1/5930dc9237c5817c00b10842/1601019660098-A5FRWEHUM6YYYFQHUSLZ/Screenshot_2020-09-25+Th%C6%B0+g%E1%BB%9Fi+c%C3%A1c+th%E1%BA%BF+h%E1%BB%87+Baby+Boomers%2C+X%2C+Y+v%C3%A0+Z+trong+m%C3%B9a+COVID-19+%E2%80%94+S%E1%BB%9F+Khoa+h%E1%BB%8Dc+v%C3%A0+C%C3%B4ng+ngh%E1%BB%87+Th%C3%A0nh+ph%E1%BB%91+H%E1%BB%93%5B...%5D.png)